Produzione

La Velman è una delle poche velerie al mondo in grado di produrre, attraverso un proprio reparto produttivo altamente specializzato, i tessuti per la realizzazione delle vele. Per questo motivo tutta la filiera di produzione, che parte dalla progettazione ed arriva alla realizzazione del prodotto finito, avviene sotto un attento controllo di qualità dei processi.

Di seguito illustriamo brevemente tutto il processo che porta alla realizzazione di una vela.

RILIEVO

La prima fase prevede un rilievo sulla barca di tutte le misure. Questo tipo di operazione viene eseguito da personale altamente qualificato della Velman, in generale da Alberto Manfredini che personalmente verifica inoltre il corretto assetto dell'albero. L'importanza del giusto assetto dell'albero è fondamentale per poter progettare una vela che esalti le prestazioni dell'imbarcazione.

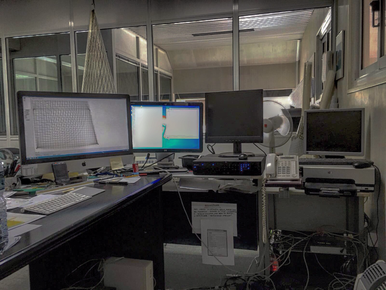

PROGETTAZIONE

Dopo aver scelto, insieme all'armatore, i tessuti e le fibre da utilizzare, si procede alla fase di progettazione della vela. Il progetto viene creato attraverso l'utilizzo di appositi programmi informatici ed il prodotto che si otterrà sarà conforme a tutte le specifiche tecniche richieste dall'armatore. Tutti i progetti ad oggi sono curati da Alberto Manfredini che personalmente elabora la migliore soluzione in base al tipo di tessuto e al tipo di fibra scelta dal cliente. I progetti di ogni singola vela vengono inseriti in un database per pote apporre modifiche e interventi futuri.

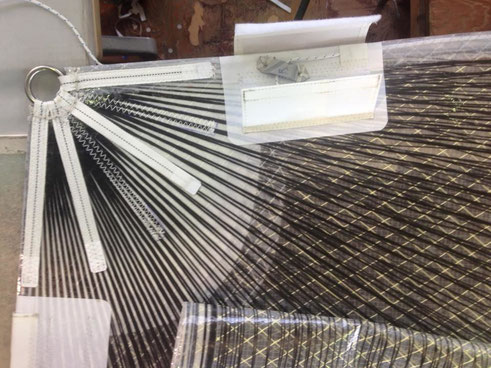

REALIZZAZIONE DEL TESSUTO E STESURA FIBRE STRUTTURALI

Il nostro punto di forza è la realizzazione dei tessuti prodotti all'interno della nostra struttura, i quali sono lavorati da dei robot che procedono alla stesura delle fibre strutturali, secondo le specifiche tecniche della vela che dovrà essere realizzata. Le fibre sono orientate in modo da distribuire lo sforzo in maniera ottimale.

I nostri macchinari sono unici nel loro genere. La dimensione dei pannelli varia a seconda della dimensione della vela. In teoria sarebbe possibile creare una vela in un unico pannello. Questo però darebbe origine ad una vela troppo magra e quindi poco potente.

ACCOPPIAMENTO DEI TESSUTI

Sempre attraverso l'utilizzo di presse e macchine robotizzate si procede alla chiusura del tessuto definitivo con l’inserimento della rete antistrappo e delle tasche per le stecche. I nostri macchinari sono in grado di applicare sul tessuto una pressione di circa 18kg per cm quadrato (180 tonnellate per metro quadrato!). Questa pressione non è minimamente paragonabile al solo vuoto che viene applicato dalle altre velerie per accoppiare i tessuti. Qualsiasi pompa in grado di generare vuoto non riesce a schiacciare il tessuto più di 1kg per cm quadrato.

La nostra elevata pressione di spremitura permette di usare solo la colla strettamente necessaria alla polimerizzazione del tessuto. Il risultato è un prodotto straordinariamente leggero e morbido.

Taglio pannelli

Il taglio dei pannelli avviene tramite robot a controllo numerico. I pannelli vengono disposti su di un banco di aspirazione per la marcatura e il taglio dei pannelli.

Assemblaggio pannelli

Una volta tagliati, i pannelli vengono assemblati. Questo passaggio è fondamentale per la forma della vela.

Una vela fatta in un unico pezzo, non potrà mai essere avere la forma alare che le permette di spingere avanti la barca.

Sicuramente una vela in un unico pezzo può allettare il cliente inesperto che può pensare che essa sia più resistente di una vela a ferzi. In realtà ciò non è vero, poiché l'incollaggio tra pannelli è talmente forte che diventa strutturale con il vantaggio di avere una vela con una forma molto più aerodinamica e profonda.

Rifilatura Pannelli

I pannelli vengono rifilati per portare la membrana alla geometria esatta richiesta dalla stazza.

Inserimento Topponi

I topponi sia della Mura, della Bugna e della Penna sono costruiti con le fibre strutturali della vela, i quali vengono fibrati, incollati e pressati a caldo.

Finitura

La fase di finitura prevede la cucitura dello strallo cavo così da poter essere sostituito facilmente in caso di usura. La balumina formata da una guaina dentro la quale scorre il meolo è racchiusa da un tessuto incollato e pressato a caldo al fine di creare sull'uscita dei filetti fluidi un profilo aerodinamico più performante. La base viene rifinita utilizzando la tecnica della balumina.

La finitura procede poi con il fissaggio dei punti di Mura, Bugna e Penna, con la costruzione delle chiusure delle tasche per le stecche ed eventuali rinforzi per le mani di terzaroli.

Verifica e controllo vela

IL'ultima fase è quella della verifica e controllo qualità della vela. Prima di procedere all'immagazzinaggio, il responsabile effettua tutte le verifiche necessarie per garantire gli standard di qualità previsti dalla Velman.